火箭作为现代航天技术的核心载体,其燃烧室的设计与优化直接关系到火箭的性能、安全性以及经济性。火箭燃烧室作为燃料与氧化剂混合、点燃并产生推力的关键部分,其结构的合理设计不仅确保燃烧的高效与安全,更影响火箭整体的动力系统表现。在本文中,将从燃烧室的结构要求、常用设计类型、优化方法以及未来的发展趋势进行详细解析。

一、燃烧室的结构要求

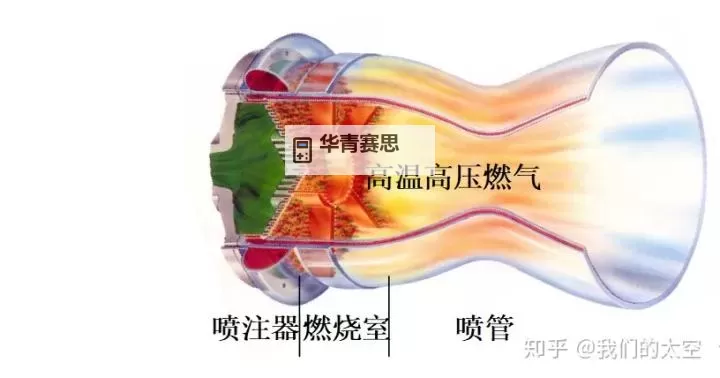

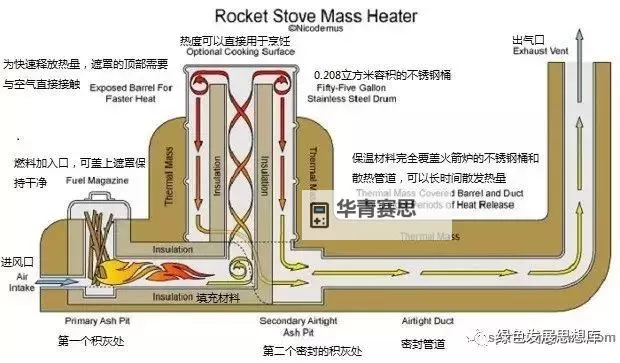

火箭燃烧室需要在极端的工作条件下保持稳定和高效运行。首先,结构必须具有足够的强度和刚度,以承受燃烧产生的高温高压,应对燃料喷泻、压力振荡等复杂工况。其次,材料的选择至关重要,通常采用耐高温、抗蚀蚀的合金材料及陶瓷复合材料,以保障结构的耐久性。此外,燃烧室的热管理也是设计的重点之一,包括冷却系统的合理布局,确保结构在承受高热的同时避免因过热而失效。

二、燃烧室的常用结构类型

目前,火箭燃烧室主要分为涡轮加压式、闭式循环式和逆流式等几种。涡轮加压式燃烧室通过涡轮带动燃料和氧化剂泵的工作,实现对喷嘴和燃烧区的压力提升,从而提高推力。闭式循环式燃烧室则采用封闭的冷却系统,以有效控制温度。逆流式设计则利用燃烧室内流体的逆向流动,增强换热效率,从而减轻结构重量。这些类型各有优缺点,设计时需结合火箭任务需求、燃料特性和制造技术优化选择。

三、燃烧室结构的优化设计

燃烧室的优化旨在提高燃烧效率、减轻结构重量、降低生产成本,同时确保安全性。常用的优化方法包括有限元分析、计算流体动力学(CFD)模拟以及多目标优化算法。例如,通过有限元分析,可以模拟燃烧室在不同工况下的应力分布,找出薄弱环节进行强化;利用CFD进行燃烧流场分析,有助于改善燃料喷嘴的设计,确保充分燃烧和低污染。近年来,随着计算能力的提升,结合数值模拟和优化算法,设计出更为高效、可靠、轻量化的燃烧室成为可能。

此外,材料的选择和结构的创新也是优化的重要方面。引入陶瓷基复合材料,显著提升耐高温性能,减轻重量。同时,采用分段结构或复合材料拼接,也能在保证强度的前提下降低整体质量。创新的冷却方式,如燃烧室壁的微孔冷却、自由喷流冷却等,也增强了热管理的灵活性和效率。

四、技术发展与未来展望

未来,火箭燃烧室的结构设计将朝着更加智能化、轻量化和环境友好方向发展。加快新材料的研发与应用,如陶瓷陶覆层、碳基复合材料,将极大改善燃烧室的耐热性能。人工智能和大数据分析在优化设计中的应用,将提高设计效率和可靠性。此外,绿色推进技术的推进也促使燃烧室结构向低污染、高效率方向改进,如采用液氧煤油或者液氢燃料,从而减少环境影响。

总之,火箭燃烧室结构设计与优化是一项多学科交叉的复杂工程,涉及力学、材料学、流体力学和热工学等多个领域。通过不断的技术创新和优化方法的应用,将推动火箭性能迈向更高水平,助力探索更遥远的太空,为人类航天事业的发展做出更大贡献。